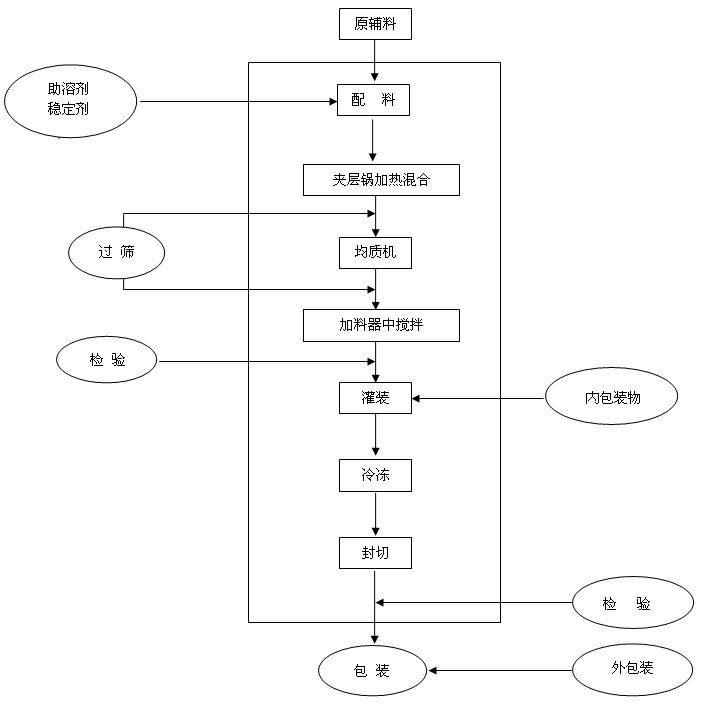

药用栓剂生产工艺

栓剂生产管理要点

1、称量及预处理

从质量审核批准的供货单位订购原辅材料。原辅材料须经检验合格后方可使用。原辅材料供应商变更时通过小样试验,必要时要进行验证。

原辅料应在称量室称量,其环境的空气洁净度级别应与配制间一致,并有捕尘和防止交叉污染的措施。

称量用的天平、磅秤应定期由计量部门专人校验,做好校验记录,并在已校验的衡器上贴上检定合格证,每次使用前应由操作人员进行校正。

2、配料

配料人员应按生产指令书核对原辅料品名、批号、数量等情况,并在核料单上签字;

原辅料称量过程中的计算及投料,应实行复核制度,操作人、复核人均应在原始记录上签字。

基质融化时应水浴加热,水温不宜过高,如水温过高,基质颜色会逐渐加深。

混合药液时一定要保证充分搅拌时间,且要搅拌均匀,保证原辅料充分混合。

配好的药液应装在清洁容器里,在容器外标明品名、批号、日期、重量及操作者姓名。

3、灌装

应使用已验证的清洁程序对灌装机上贮存药液的容器及附件进行清洁。

灌装前须检查栓剂壳有无损伤,数量是否齐全。

灌装前应小试一下,检查栓剂的装量、封切等符合要求后才能开始灌装,开机后应定时抽样检查装量,灌装量不得超过栓剂壳上部封切边缘线。

配好的药液应过滤后再加到灌装机加料器中,盛药液的容器应密闭。

4、冷冻

打开冷冻主机开关,观察承料盘旋转台是否正常运转。

设定好冷冻温度,开机后检查设定的冷冻温度是否有变化。

5、封切

在温度控制仪上设定好热封温度,生产时温度应调整适当。

通过旋转热封装置后部的调整螺钉调节压力,保证完整密封,又不过分压紧。

切口的高度应调整到合适的位置,推片机构应调整适当,以保证每次推进栓剂时,切刀剪切的位置应处于两栓剂粒的正中间。

封切前一定要检查批号是否正确。

通过计数器设定好剪切的数量,设定后切刀即按设定的数量将栓剂壳带自动剪断。

封切完后将合格栓剂转入中转站,将检出的不合格品及时分类记录,标明品名、规格、批号,置容器中将交专人处理。

6、清场

生产结束后做好清场工作,先将灌装机上搅拌浆御下清洗干净,用纯化水冲洗二遍。

将灌装机走带轨道全部御下清洗干净。

清场记录和清场合格证应纳入批生产记录,清场合格后应挂标示牌。

7、生产记录

生产记录各工序应即时填写生产记录,并由车间质量管理及时按批汇总,审核后交质量管理部放入批档案,以便由质量部门专人进行批成品质量审核及评估,符合要求者出具成品检验合格证书,放行出厂。

栓剂操作规程

1、操作准备

检查总电源及操作盘上各开关须搬到关断位置,检查各工作站等运动部件间有无杂物,确保无误后接通电源开关。

检查台秤和天平,进行水平调节调零。

将灌装机储料桶上的塞子拔下,倒进约27kg的纯化水,打开加热器开关,待水温上升到50~80℃,以保持药液所需的灌装温度。

2、配料

按照指令上处方量准确称量所用原、辅料,称量时须有QA复核。

将称量好的混合脂肪酸甘油酯放入水浴中加热,水温在50~70℃之间。

待基质完全融化后将苦参碱缓缓加入并搅拌至完溶解。

将各种辅料按处方顺序依次加入(吐温-80℃、无水Na2SO3、纯化水)(注:待一种辅料完全溶解后再加入另一种辅料),然后搅拌10-15min左右,配好的药液应呈淡黄色。

将配好的药液加入到灌装机加料器中,打开搅拌开关,搅拌25min左右开始灌装。

3、灌装

先将冷冻温度设定好(-5℃左右),然后将冷冻开启。

根据容器容积,调整好计量旋纽,并读出数据。

将壳带卷置于灌装机承料盘上,旋动中间旋纽,以调整盘的高度与送带轨道下轨在一条水平线上。

将壳带引入计量块下跑动导板,拨动旋纽调整下导件高度,使容器上部边缘接近销子底部并调整上轨道使之能自由滑动,调整好后将壳带开口对准喷嘴。

打开变频器开关和走带开关,开始灌装。

4、冷冻

将冷冻开启,设定好所需固化的温度(-5℃以下),观察冷冻线内承料盘旋转台是否正常转动。

待旋转台正常运转后将灌装后的栓剂壳带送入冷冻机口,大约在冷机中停留20~30min,承料盘转至出口位置与封切机相连进入封切机。

5、封切

开启主电机,调整好预热温度及热封温度(在正常生产条件下,预热温度应适当)。

设定剪切的数量,将冷冻机中已冻结的栓剂壳带拉出送入封切机口,开始封切。

将封切后合格的栓剂转入中转站。