[摘要] 从保证药品安全出发,提出了药品生产及包装车间的空气洁净度控制要求,介绍了净化空调系统的空气处理方法和技术,对药品生产及包装车间的设计和使用具有指导意义。

关键词:药品包装;洁净度;空调;系统设计

中图分类号:TB491;TB494;R954 文献标识码:B 文章编号:1001—3563(2004)03—0076—04

The Design of Air Conditioning and Purifying System

for Clean M edicines Packaging W orkshop

L/Xiao-yan 。MA Jun

I 1.Harbin University of Commerce,Harbin 150076,China;

2.Chongqing Silver Star Zhiye(Group)Co.。LTD.,Chongqing 400020,China)

Abstract:The controlling demand of air cleanliness in medicines packaging and production workshop

was put forward in order to ensure the safety of medicines.The method and technique dealing with air condi—

tioning an d purifying system were introduced.It is significant to the designing an d running medicines packa—

ging workshop.

药品生产及包装要严格控制室内浮游微粒及细菌对生产的污染,使生产环境的洁净度符合工艺要求,确保药品安全。

一般采取的空气净化措施有:空气过滤、组织气流排污、提高室内空气静压。

1 药品生产及包装车间环境控制要求

1.1 GMP对洁净车间的环境控制要求

用空气洁净度表示生产车间的空气洁净程度。我国GMP

对洁净车间的要求如下:

1)提供生产所需的空气洁净级别,洁净室内的空气尘粒数和活微生物应定期检测和记录,等级不同的洁净室之间的静压差应保持在规定数值内;

2)洁净车间的温度和相对湿度应与其生产工艺要求相适应;

3)青霉素类、高致敏性及抗肿瘤类药物的生产区域应设独立的空调系统,排气要净化处理;

4)对于产生粉尘的房间应设置有效的捕尘装置,防止粉尘的交叉污染;

5)对仓储等辅助生产室,其通风设施和温湿度应与药品生产及包装要求相适应。

1.2 洁净度分区及换气次数

洁净室应严格控制空气洁净度,及环境的温度、湿度、新鲜空气量和压差等参数。

1.2.1 药品生产及包装洁净室的洁净级别及换气次数药品生产及包装洁净室空气洁净度分为100级、1万级、10万级、30万级4个等级。确定洁净室换气次数,需对各项风量进行比较,取最大值。在实际中,100级换气次数为300~400~F./h,1万级为50—80次/h,10万级为20—50次/h。

1.2.2洁净度分区

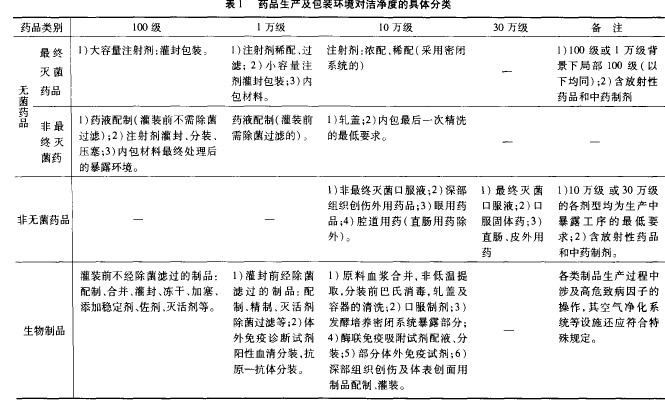

药品生产及包装环境对洁净度的具体分区可参照表1选用。

1.3 其它环境参数的确定

1.3.1 温度与湿度

洁净室温度和相对湿度应符合药品生产工艺。温度:100级及1万级取20~23~C(夏季),10万级及30万级取24~

26~C,一般区26~27~C。100级及1万级属无菌室。相对湿度:

易吸潮药品45% 一50%(夏季),片剂等固体制剂50% ~55% ,水针及口服液55% ~65% 。

1.3.2 洁净室压力

保持室内洁净度需保持室内正压。对于产生粉尘、有害物质、生产青霉素类强致敏性药物等生产的洁净室要阻止外部污 或区域之间又要保持相对负压。洁净度等级不同房间的静压

染的流入和内部空气的流出。室内既要保持正压,与相邻房间 差大于5Pa,洁净室与室外大气的静压差大于10Pa。

1,3.3 噪声级

洁净室内噪声级要求如下:1)动态测试,噪声级/J\于75dBA;2)静态测试,乱流洁净室噪声级/J xT60dBA,层流洁净室噪声级/J x-T 65dBA。

1.3.4 新风量的确定

室内应保持一定的新鲜空气量,其数值取下列风量中的最大值:1)非单向流洁净室总送风量的10% ~30% ,单向流洁净室总风量的2% ~4% ;2)补偿室内排风和保持正压所需的新鲜空气量;3)保证室内的新鲜空气量大于40m /人.h。

2 净化空调系统的空气处理

2.1 空气净化过滤器及系统组合

空气净化过滤器是空气净化的重要环节,其性能指标有风量、过滤效率、空气阻力和容尘量。按其效率可分初效、中效、高效或亚高效过滤器。

2.1.1 初效过滤器

它的初阻力≤29.4Pa,计数效率(对0.3txm的尘埃)≤20%。

过滤新风及大颗粒尘埃,滤速0.4—1.2m/s,对象是>10txm的尘埃。滤材用易于清洗更换的粗中孔泡沫塑料或WY-CP-200涤纶无纺布。形状有平板式、抽屉式、自动卷绕人字式和袋式。

2.1.2 中效过滤器

它的初阻力≤98.1Pa,计数效率(对0.3 m的尘埃)20%一90% ,滤速0.2—0.4m/s。用于末级过滤器保护,对象是1~101~m的尘粒。放在高效过滤器之前风机之后。滤材用中细孔泡沫材料或WZ-CP.Z涤纶无纺布。形状有袋式、平板式和抽屉式。

2.1.3 亚高效过滤器

它的初阻力≤147.1Pa,计数效率(对0.3 m的尘粒)90%一99.9%。用作终端过滤器或高效过滤器的预过滤,对象是5岬以下尘粒,滤材为玻璃纤维滤纸或棉短绒纤维滤纸。

2.1.4 高效过滤器(HEPA)

它的初阻力≤245.2Pa,计数效率(对0.3 m的尘埃)≥99.97%。作为送风及排风处理的终端过滤,过滤/J、于1 m的尘粒。放在通风口的末端,滤材为超细玻璃纤维纸或超细石绵纤维滤纸。特点是效率高,阻力大,不能再生,通过高效过滤器的空气视为无菌。

2.1.5 净化系统的组合

净化系统组织的原则是相邻二级过滤器的效率不能太接近,也不能相差太大。一般采用初效、中效、亚高效(或高效)三级过滤器。也可分四级,增加一级高效过滤器。洁净度10万级的空气净化,采用初效、中效、高效三级过滤。洁净度30万级空气净化,采用初效、中效二级过滤。

2.2 洁净室气流的组织

气流组织原则:减少涡流;使射入气流经过最短流程覆盖工作区,气流方向与尘埃重力沉降方向一致;回流气流有效地将室内灰尘排出室外。

2.2.1 洁净室的主要形式

有层流洁净室(按气流方向分为垂直与水平层流)和乱流洁净室(按气流组织分为顶送与侧送)。

垂直层流室过滤器布置在天棚上,由侧墙下部或整个格栅地板回风,空气经过工作区时带走污染物。由于气流系垂直平行流,垂直断面风速需在0.25m/s以上,换气次数400次/h左右。实现工作区无菌无尘达到100级洁净度。用于包装灌

封点的局部保护。但造价和运转费用很高。

水平层流室过滤器布置在一面墙上,对面墙上满布回风格栅作为回风墙。洁净空气沿水平方向均匀地从送风墙流向局部层流局部层流装置提供局部洁净环境,如洁净工作台、层流罩及带有层流装置的设备。局部层流可放在1万级、10万级环境内使用,并能延长高效过滤器的使用寿命。乱流洁净室送风气流方向是变动的,存在涡流区。洁净度可达1万级。

2.2.2 气流组织

洁净室气流组织按表2选用。在气流组织中,送风口应靠近洁)争度高的工序;回风口应布置在洁净室下部,易产生污染的设备附近应有回风口;余压阀应设在系统的下风侧;非单向回风墙。离过滤器越近,空气越洁 争,可达100级洁净度。水 流洁净室内设置洁净工作台应远离回风口;洁净室内局部排风平层流多用于洁净室的全面洁净控制。但造价比垂直层流低。 装置应设在工作区气流的下风侧。

为降低造价和运转费,在满足工艺条件下采用局部净化。

常用洁净隧道实现局部净化。可分为台式、棚式、罩式和集中送风式洁净隧道。

2.2.4 乱流洁净室的计算

1)含尘浓度计算。进出洁净室的尘粒有:新风带入室内、回风带入室内、室内发尘而增加及室内排出的尘粒。室内稳定的理论含尘量Ⅳ和换气次数n为:

Ⅳ 一 : 二 二旦堑nF1—5(1一叼目)]

. . 一60G×10一~ Ⅳ一[1—5(1一叼 )]一 (1一s)(1一叼新)式中:G为单位室内体积发尘量(粒/m ·rain);S为回风l_上(即回风量与送风量之比); 为大气含尘量(粒/L);7/新\叼回分别为新风和回风通路上过滤器总效率。

2)参数的确定。大气含尘量:工业城市M =3 X 10 粒/L,工业城市郊区m=2×10 粒/L;非工业区或农村M =110 ~CT/L。室内单位容积发尘量,在正常条件下,人在静止状态所散发的尘粒数为1xlO 粒/人-rain,地表发尘量为1.25xl0 粒/(m .min),如洁净室净高2.5m,洁净室内人员密度为78

g(人/m )。单位容积发尘量G=(20g+0.5)×10 (粒/m ·min)。过滤器总效率:新风及回风通路过滤器总效率为叼新=1一(1一叼粗)(1一叼中)(1一叼高),叼回=1一(1一叼中)(1一叼高)。

叼高、叼中、叼粗为高、中、粗效过滤器效率。

3)自)争时间。洁净室在空气净化系统运行后,室内含尘量从开机前下降到稳定值时所需的时间称为自净时间。当开机前室内严重污染情况下,自净时间不超过lh;一般情况下,自净时间需0.5h。

2.3 洁净室净化空调系统设计

2.3.1 净化空调系统的空气处理流程

对送入洁净室的空气进行洁净度、温度和湿度处理的系统称为净化空调系统。1)在空气过滤方面,必须设三级甚至四级过滤,末端必须有亚高效以上过滤器。2)在气流组织方面,限制和减少尘粒的扩散,减少二次气流和涡流。3)在压力控制方面,要求室内正压或负压,最小压差在5Pa以上。4)风量能耗方面,系统换气次数为15次/h以上。系统比一般空调耗能高10~20倍。5)净化空调系统比一般空调造价高。净化空洞系统除空气过滤器外还包括冷却器、加热器、加湿器等设备。

风机。安装双风机,生产时用大的,不生产时用小的,以免停机时造成负压,脏空气进来;也可用调节转速的办法,解决生产中不同需要。非连续运行的洁净室,根据生产要求设置值班风机。

冷却器。有干式和湿式。干式即表面式热交换器,占地面积小,干净。湿式即淋水式,通过水的喷淋过滤灰尘,起到中效过滤器的作用;湿式比较脏,易长霉,占地面积大。

风管和附件。

风管连接空气处理设备、高效过滤器、送、回风口等末端装置,形成完整的空气循环系统。风管采用镀锌薄钢板、PVC板和不锈钢板。风管断面尺寸的确定应方便风管内壁清洁处理,并设置清扫口。系统的新风管、回风总管应设密闭调节阀。送风机的吸入口处和需要调节风量处设置调节阀。洁净室内的排风系统应设置调节阀、止回阀或密闭阀,以防倒灌,并与排风风机连锁。调节系统的风管、调节阀以及高效空气过滤器的保护网、孔板和扩散孔板等附件的材料和涂料,根据输送空气的洁净要求及所处的环境条件确定。空调箱。常用的空调箱有卧式(风量为30万m /h)、叠式(风量为1~7万m /h)和立式(风量为0.3—2.0万m /h)。箱体采用金属或非金属。箱子要密封性好、强度高及保温性能好。

净化系统的调频控制装置。净化系统在运行中,各级过滤器阻力随运行时间而变化,造成系统风量的变化。所以应用差压传感器,在风机上实行调频控制,保证系统稳定。

空调系统的防爆措施:送入防爆区的空气均不能采用循环风;室内保持相对负压;防爆区的空调、净化、通风设备采用防爆型;固溶剂比重大于空气时,气流采用上送下回方式。

2.3.2净化空调系统的划分原则

1)按剂型划分;2)按洁净等级划分;3)按高效和中效净化系统划分;4)按楼层或平面分区划分;5)按运行班次划分;6)对青霉素类、激素和抗肿瘤类药物,为防止交叉污染设独立的空调系统。

在药品生产及包装过程中,应根据生产情况合理选用洁净级别。~般生产环境洁净度愈高,质量愈有保证,但它们之间并非正比关系,若继续提高 /El/净度,反而使产品成本提高,得不偿失。

3 典型药品生产及包装洁净室

3.1 片剂生产及包装洁净室

片剂车间的空调系统除要满足净化和温湿度要求外,还要对生产区的粉尘进行有效控制,防止粉尘通过空气系统发生混药或交叉污染。在产尘点和产尘区设隔离罩和除尘设备;控制室内压力,产生粉尘的房间应保持相对负压;合理的组织气流;对多品种换批生产的片剂车间,产生粉尘的房间不用循环风。

可用沉流式除尘器、环境控制室、逆层流称量工作台控制粉尘。使用软件前数据库中的数据应该丰富,首先要向瓦楞纸参数数据表中添加不同的瓦楞纸或箱板纸的参数,而后借助于这些数据向棱型组合数据表中添加不同的棱形组合参数,至于箱型参数数据表和流通条件数据表的数据可随时添加。数据库中的数据齐备后,运行该软件,按向导输入以上条件。计算后,得到适合的棱形组合是一A—B和一A一,最经济的是一A一。

粉针生产的最终成品不作灭菌处理,主要工序需处于高级别洁净室中,瓶子灭菌、冷却、分装、加塞等暴露于空间的工序均需处于100级保护下。生产工序温度为20~22%,相对湿度45% ~50%。在生产线上,可采用灭菌隧道、分装机、加盖机的空气净化装置,也可应用粉针生产层流带技术。

参考文献

[1] 朱盛山.药物制剂工程[M].北京:化学工业出版社,2002

[2] 张绪峤.药物制剂设备与车间工艺设计[M].北京:中国医药科技出版社,2000

[3] 唐燕辉.药物制剂生产专用设备及车间工艺设计[M].北京:化学工业出版社,2002

[4] 李永安.药品包装实用手册[M].北京:化学工业出版社,2003型组合参数;