1 小容量注射剂封口设备

安瓿瓶封口是小容量注射剂制备过程中的重要环节,在整个工艺中处于非常关键的地位。老式熔封的方法(即加热安瓿口玻璃,使之熔化,熔化的玻璃自然形成玻璃圆球封住安瓿口)已被淘汰。目前国内外多采用拉封的方式,主要有2种:(1)拉丝钳夹安瓿头拉丝封口;(2)熔封导向头滚拔式封口。

1.1 拉丝钳夹安瓿拉丝封口

拉丝钳夹安瓿封口机构由转瓶轮、燃烧器、拉丝钳组成。安瓿封口时,采用氧气、燃气混合火焰(有氢氧焰和氧煤焰2种),火焰有预热和加热2部分,其作用是使旋转的安瓿颈部四面受热并且熔化。当加热的安瓿移至拉丝钳处时,拉丝钳迅速关闭,将加热熔化的安瓿颈部夹住,之后迅速完成上升和移开的过程,移开后的拉丝钳在辅助机构的作用下进行连续的钳口开、合过程,甩掉钳子上的玻璃头。安瓿颈部的受热、安瓿的移动、拉丝钳的动作互相配合、协调来完成安瓿拉丝的整个过程,封口时,一个拉丝钳对应一支安瓿。

此设备主要的缺陷是:由于各拉丝钳调节时高度的差异性,使得安瓿封口后的一致性差;且对玻璃头的处理不好,玻璃头易滞留在工作台上。此外,整个拉丝过程都处在敞开的安瓿口上部,虽然有火焰保护,但是拉丝钳组合机构在安瓿上部的连续活动增加了安瓿内药物被污染的可能性。

1.2 熔封导向头滚拔式封口

熔封导向头滚拔式封口机构由安瓿转动皮带、燃烧器、熔封导向头、定位板等组成。灌装完毕后,安瓿移至熔封机的定位板上,在安瓿转动皮带带动下强制旋转。安瓿封口时,采用氧气和燃气的混合连续火焰,燃烧器加热使旋转的安瓿颈部四面受热。加热完毕后的安瓿被移至熔封导向头,在两个旋转方向相反的熔封导向头共同作用下,安瓿颈部被导向头滚拔开,完成封口过程。安瓿玻璃头在熔封导向头旋转力的作用下,能很好地进入废料箱。安瓿颈部受热、移动、旋转、熔封导向头封口,互相配合、协调,完成安瓿封口过程。

此设备主要的缺陷是:熔封导向头连续的旋转动作在同一位置进行,滚拔式的封口方式,需要安瓿颈部完全进入导向头内,因此安瓿封口的高度调节范围小,安瓿封口后的长度低于拉丝封口后的安瓿长度。且由于熔封导向头处在同一固定的位置,只适合精度高的安瓿封口。

1.3 激光安瓿封口

采用火焰拉封的方式存在一些缺点,比如玻璃碎屑有可能在封口时进入安瓿中的药液、封口处差异性较大等。鉴于此,国外已开发激光封口技术来替代传统火焰技术应用于安瓿封口[1]。

激光封口技术是激光发射光源发射一定波长的激光束,该激光束被玻璃安瓿吸收并转化成热量,当玻璃安瓿的温度上升到一定值时,安瓿口熔化,此时再由合适的封口装置将口部熔化的安瓿封口。封口使用的激光束多为CO2激光束。

但由于激光束照射安瓿瓶口后,安瓿瓶口部位的温度升高,与其他部位产生较大的温度梯度,当温度梯度累计到一定值时,玻璃受热膨胀,当膨胀力大于玻璃自身的张力时,玻璃就会开裂。所以,在用激光融封安瓿时,通常采用2种方法降低安瓿的开裂可能,提高封口成功率。一是采用散焦激光束降低加热区的温度梯度;二是采用高速多层扫描平衡地加热玻璃安瓿。

激光封口具有可明显降低火焰封口产生的微粒和污染,设备相对简单,不需要铺设燃气管路,激光发生器可置于室外从而减少洁净室面积等优点。

2 注射剂检测设备

注射剂灌装完毕后需进行封口,由于多种原因,封口后的安瓿(或小药瓶、药筒)会有渗漏,或因相互碰撞而产生细小裂纹,因此必须对安瓿(或小药瓶、药筒)进行检漏,以保证产品的质量。传统的检漏方法为减压法,即将灭菌箱抽真空,加入色素溶液,如有细小裂纹的安瓿(或小药瓶、药筒)将吸收色素溶液而变色,再通过人的肉眼检测。此法操作繁琐且可靠性差,因此出现了一些新型检漏机,凭借一些新型自动化技术,而不需经肉眼检测,且检测精度极高,从而可以确保检测的真实性和可靠性。

2.1 高频高压电流检漏机

高频高压电流检漏机最早由日本电色工业株式会社研制,现德国Bosch公司也有基于此原理研制的安瓿检漏设备(如KLD真空检漏机[2])。其原理是运用高电压技术(high-voltage technology),将一高频高压电流加于安瓿表面(如封口处、容器颈部、瓶体等),遇有微小针孔(0.85 μm以上)和微细裂缝(0.5 μm以上)时,高频高压电流的数值会发生改变,并通过电子传感装置显示,再通过剔出装置剔出不合格的产品,由电子分析统计装置统计出合格产品数与不合格产品数。

此装置检测对象的范围为:直径9~23 mm,瓶身最大高度为130 mm;检测能力为300支/min(1~5 ml)、200支/min(10~20 ml)、150支/min(30 ml),每小时最大检测量为24 000支;一般有4个检测工位对容器的不同部位同时进行检测,所以检测的过程有效、可靠;操作简单,且可以与其他的辅助装置(如过滤装置、复合的进样出样装置等)组合成为一条生产检测线;检测过程中不会污染药液,不会损伤容器,符合GMP的要求。

2.2 连续摄像成影灯检机

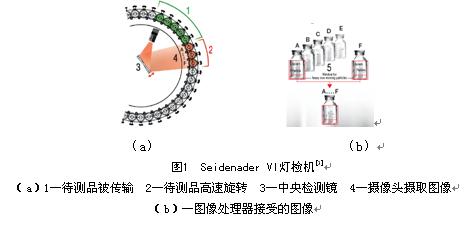

连续摄像成影灯检机最具代表性的是德国SERDENADER公司生产的Seidenader VI[3]和BFS(blow—fill—seal)[4]灯检机,Seidenader VI可检测容量为1~100 ml的药用容器(安瓿、西林瓶等),而BFS可检测容量为20~1 000 ml的药用容器。

Seidenader VI灯检机的检测原理是:每一个待检品都要经过3个异物检测站,首先待测品通过每个检测位置上的伺服传动装置的作用,高速旋转;然后伺服传动装置停止转动,容器因此也停止转动,但容器中的液体由于惯性作用仍保持旋转,液体中的异物也跟着转动。整个过程中有一个中央检测镜同步跟踪待测品的运动,并且通过摄像头摄取待测品运动过程中的各个图像(A-F)。图像在被传输到图像处理器中与标准品进行一个像素一个像素的比较。整个过程如图1所示。

容器壁上的裂纹在每个图像上的位置保持不变,在检测中可以被识别,当进入下一个检测之前会被剔除掉。溶液中含有的异物由于随着液体转动,所以在每个图像中的位置不同,通过调整伺服传动装置的转动速度可以将重杂质和轻杂质区分出来,每一个待测品的图像数据都被保存在处理器中,以确保检测的真实性和可靠性。

灯检机可装载在注射剂生产线上,对容器进行全程在线检测。当注射容器通过传输带传送到检测器中时,首先进行上表面部分的检测,检测线装有一条上部传送带,当上表面检测完毕后,上部传送带将容器通过真空吸附,此时可以检测容器的底部和肩部,当检测出有形状不合格、容器表面有裂纹时,剔出系统将不合格容器剔出。当药液灌装完毕并且封口后,检测器也会检测其中是否含有不溶性的微粒或杂质。

连续摄像成影灯检机装备了数个检测室,可以提高检测的效率和质量,且整个操作都由计算机软件控制,降低了差异性,所得检测结果较人工目测有了极大的提高。

2.3 X射线检测机

灯检机所检测的样品通常都为透明的样品,对于非透明的样品以及如注射针头一类的产品,灯检机无法检测其质量的优劣,而X射线检测机则可弥补灯检机此方面的不足。

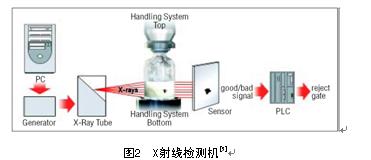

X射线检测机的原理是:X射线发射器(安装在特定导向系统的固定位置)发射X射线,穿透粉末或高密度待测物后,X射线的信号接收器接收信号,并将之转换成数字图像。数字图像再通过图像处理工具进行分析。待测品被送往可编程控制器PLC(Programmable logic Control- ler),由PLC激活废品剔出系统,从而剔除不合格的产品。整个过程如图2所示。

该设备的优点在于可以检测不透明的溶液、粉末和冻干产品。通过计算机文档处理系统将不合格产品成像显示。检测线装配有智能的电脑控制系统,不需人工操作。

3 注射剂灌封生产线设备

注射剂灌封生产线由一系列单元组成,包括容器清洗、灭菌、灌封、标示颜色环、灯检和贴标签等工序。整个生产过程包括清洗、灌封、灭菌等工序,最后对每个成品进行检查、贴标签和包装。德国的BOSCH公司,意大利的IMA公司生产的注射剂灌装生产线都具有较高的水准,目前,我国制药企业所使用的注射剂灌封生产联动线有进口,也有国产的设备。

FLC[6]药液灌装线是德国BOSCH较为经典的一条集洗瓶、烘干灭菌、灌装、轧盖等多项功能的生产线。容器清洗常由RRN型高水平超声波清洗机完成(可清洗安瓿瓶、西林瓶等容器)。FLC生产线使用HQL型干燥灭菌设备对容器进行干燥灭菌。灭菌时,灭菌室内通有温度较高的层流空气,待灭菌的容器在灭菌室内停留的时间较短,可以达到较高的灭菌效率。FLC生产线可以根据所使用的容器类型,选择不同的灌封设备,ALF型灌封机用于安瓿瓶的灌封,ALF combi型可用于西林瓶、安瓿瓶的灌封。灌封工序一般在隔离的灭菌室内完成,隔离灭菌室内通有高温的层流气体,保证了灌封无菌。FLC生产线使用DRN型设备完成颜色标示工作,该设备可提供1 296种不同的电磁可读的颜色环。随后,注射剂进入灯检环节,检测包括:容器表面裂纹检查、注射剂澄明度检查、注射剂封口质量检查以及不合格产品剔出,这一系列的检测可以根据实际需要选择不同的检测设备,如BOSCH的KLD灯检机、Seidenader灯检机等。通过检测的产品由贴标签机贴标,FLC生产线使用ERS型贴标机,该设备使用微处理装置完成安瓿瓶、西林瓶的贴标。最后,合格的产品通过传送带进入装盒机,完成最后的装盒工序,生产厂家可根据需要选用不同装盒机,如CUT 120型装盒机或CAR T5型装盒机。由于使用了激光封口机和灯检机,所以FLC生产线较国产的注射剂灌封生产线更能保证生产的注射剂的质量,但价格较为昂贵。

4 注射剂包装

4.1 小药水瓶

小容量注射剂的包装或容器通常为安瓿瓶和小药水瓶(西林瓶等)。在欧洲,通常使用安瓿瓶,而在北美,小药水瓶受到青睐。随着越来越多的敏感性药物研究,低浓度活性成分制剂的研制以及缩短研发时间对药品包装提出了新的要求。

德国的Schott公司研制出Schott Type I plus?襆[7]药水瓶,该药水瓶可以显著地降低药品与容器之间的相互作用,从而降低由于吸收、降解等原因导致的活性成分损失的几率。Schott Type I plus?襆药水瓶由药用I型玻璃制成,容器内壁通过化学键键合有一层极薄的、纯度极高的SiO2层。键合SiO2层采用picVD技术(Plasma Impulse Chemical Vapor Deposition),该技术是将纯化的SiO2通过三维气相包衣的方式键合到容器内表面,整个键合过程分为5步:(1)药用纯水清洗容器;(2)容器被放置在包衣房中,并且被抽真空,纯化氧气活化内表面;(3)介导混合气体进入容器;(4)介导入的混合气体与氧气混合,充填整个容器,然后一束高能微波脉冲点燃容器内含有高电子密度的低压气体,此时容器中的气体迅速分解并且在体系中产生Si-O基团;(5)被活化的Si-O基团沉积在容器内表面被过量的氧气氧化形成SiO2层,此时多余的气体被抽出容器,新鲜的气体充填进入容器,SiO2层的厚度接近0.1~0.2 μm。

Schott Type I plus?襆药水瓶表面光洁,纯度高,化学惰性。与普通药水瓶一样可以被清洗、装填、封口、灯检及灭菌。可以装填易被容器内表面吸收的低浓度蛋白质类制品;放射性的诊断剂;易降解的制剂;处方中含有柠檬酸盐、EDTA等络合剂的制品;采用终端消毒,具有高pH(pH>9)的制剂;对pH值敏感或离子敏感的制剂;处方中含有可与金属离子(Al3+、Ca2+、Fe2+、Fe3+、Ba2+)反应的活性成分或辅助成分。

4.2 软袋包装

自1931年有了静脉输液以来,大输液注射剂以疗效迅速等优点成为临床常用的剂型之一。大输液注射剂的包装形式主要有:玻璃瓶、塑料瓶、PVC软袋、非PVC软袋等,其中PVC软袋和非PVC软袋包装由于其密闭性好、使用方便等特点而发展较快。非PVC软袋包装除了单室袋包装,还包括液液双室袋、粉液双室袋、液液多室袋等包装,其中双室袋包装应用较多。

双室袋注射剂[8]又称即配型注射剂,为非PVC多层共挤膜包装的软袋输液,密闭系统注输,无回气,不需进气孔,可加液输液,且储存空间小,不易破碎,具有使用方便、安全的特点,可大大降低药物输液被病房中的活性微生物、热原和不溶性微粒等污染的几率,提高输液的安全性。

双室袋注射液的生产设备结构复杂、系统联动性强、自动化程度高、系统对接要求稳定性高。国内还处于摸索和培养人员阶段。用于生产双室袋注射液的生产设备必须符合以下一些技术要求:首先,设备应该符合GMP的要求,设备生产能力和设计要求相符合,设备和物料直接接触的部位的材质应光滑、易于清洁,性质稳定,不吸附料液;其次,双室袋大输液产品包括2个分离的药物储存部分,包括粉一液剂型和液一液剂型2种形式,因此必须确保药液和固体粉剂的装量准确性,如果其中一个药物的装量有较大偏离,即使另外一个药物装量准确,最后也会导致整个产品不合格;此外,双室袋大输液生产线是个复杂系统的组合生产线,因此对设备之间的传输稳定性以及系统的稳定性有较高的要求,如果一个设备或者系统有问题,会直接影响产品的质量,例如,双室袋大输液生产线中粉剂分装系统,和传统粉针相比,向软体包装里面分装药粉比向西林瓶等硬体包装里面分装药粉难度大,如果设备或系统存在问题,不仅使粉末的灌装出问题,而且如果不慎“伤及”已经灭菌的液体药液,就会使整个产品不合格,造成浪费,提高了生产的成本。

5 新型注射用微粒给药系统生产设备

微粒型给药系统具有缓释、靶向等诸多优点,是当今药剂学研究领域的一个热点,实验室成功的例子不少,但真正能转换为工业化大生产的则不多,多数只停留在研究阶段,而且对微粒型给药系统生产设备的研究则更是少之又少。

5.1 喷雾冷冻机

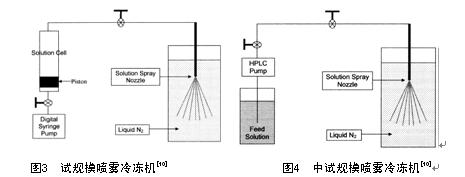

True L. Rogers[9]等人提出的喷雾冷冻(Spray-freez-

ing into liquid,SLF)是一种新颖的制备药物微粒的技术,通过该技术制备出的药物微粒可以显著改善其溶解性,从而提高生物利用度和疗效。

该技术是将含有活性药物成分和药用辅料的溶液通过进液器喷洒进入制冷液体,如液氮中。当进料的液体接触到制冷液体后迅速发生粉雾化并迅速在液氮中固化形成混悬液,通过过滤或者蒸发除去液氮,收集到的微粒随后被冻干,经过冻干后的微粉化粉末可以应用于不同的给药系统。

图3为小试规模喷雾冷冻机,图4为中试规模喷雾冷冻机。两者结构相似,都有一个原料液储液罐,一个进料管,一个喷头,一个制冷液体储液罐。区别在于,小试规模喷雾冷冻机使用数字控制注射器为输液泵,中试规模喷雾冷冻机使用高效液相色谱泵。

此装置因设备简单,易操作,制备出的药物微粒粒径分布均匀,在工业化大生产中有较好的应用前景。

5.2 旋转填充床

纳米粒子具有良好的柔性、溶出速度快、生物黏附性能好、生物利用度高、靶向性强等优点,因此纳米制剂的研究已成为药学研究领域的热点。所制的纳米粒子一般以注射的方式进行给药,也可以进行口服和经皮给药。将药物制成纳米粒子的技术大体上可以分为2大类:“由上而下”(Top-down)和“由下而上”(bottom-up)。“由上而下”技术是将大块的药物粉末通过研磨或气流粉碎的方法制备成纳米粒子,此法虽可将难溶性的药物粉碎至纳米级别,但不能很好地控制药物粒子的粒径、形状、表面性质和表面带电性质。“由下而上”是利用微乳、超临界流体等技术,从分子级别制备药物纳米粒,但由于制备微乳需加入大量的表面活性剂,从而引起安全隐患;而采用超临界流体,需要药物在不同流体状态下有不同的溶解度,否则无法制备纳米粒。

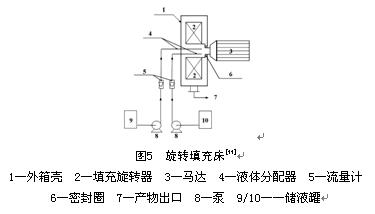

N. Kivikero[10]等人提出了高重力控制沉淀技术(High Gravity Controlled Precipitation,HGCP),此技术可以制备无机物纳米粒、水不溶性药物纳米粒、含有芳环的抗炎药物纳米粒、以盐形式存在的药物纳米粒、亲脂性药物纳米粒,此技术所使用的装置为旋转填充床。

高重力控制沉淀(HGCP)可分为2种模式:高重力反应沉淀(High Gravity Reactive Precipitation,HGAP)和高重力非溶剂沉淀(High Gravity Anti-solvent Precipitation,HGAP)。

5.2.1 高重力反应沉淀

主要是通过快速的化学反应在旋转填充床中制备药物纳米粒,A+B→P;这要求产物(P)在反应器中的局部过饱和度较大,在反应结束时生成不溶的沉淀。高重力反应沉淀有3种类型:

(1)水溶性的药物盐与酸或碱溶液反应生成水不溶性的药物纳米粒,如苯甲酸钠(溶液)+盐酸(溶液)→苯甲酸(不溶性沉淀);

(2)水不溶性药物以有机溶剂作为反应介质,反应生成水溶性的药物盐纳米粒从有机溶剂中沉淀出来,如沙丁胺醇(异丙醇溶液)+硫酸(溶液)→硫酸沙丁胺醇(沉淀);

(3)在有机溶剂和水中不溶的酸性或碱性药物,但在相应的碱性或酸性溶液中可溶性的盐,分为两步反应:第一步药物溶于酸或碱;第二步溶于酸或碱的药物再与碱或酸反应形成不溶物,如:1)阿奇霉素+盐酸(溶液)→盐酸阿奇霉素;2)盐酸阿奇霉素(溶液)+氢氧化钠(溶液)→阿奇霉素(纳米粒)。

5.2.2 高重力非溶剂沉淀

利用药物在不同溶剂中的溶解度不同制备纳米粒。非溶剂指药物在其中不溶或微溶的水或有机溶剂,药物首先溶解在一种良溶剂中,良溶剂和非溶剂可以互溶,当药物溶液和非溶剂在旋转床中混合时,立刻发生沉淀形成纳米粒。

图5为采用高重力控制沉淀技术制备纳米粒的装置——旋转填充床。该装置的关键部位是填充旋转器2,它是一个圆形的不锈钢丝筛网,该旋转器的内部直径为50 mm,外部直径为150 mm,中轴宽50 mm。旋转器通过中轴安装在外箱壳1中,并且通过马达3调整转速,转速范围为:0~2 800 r/min。进料液从储液器9和10中,通过输液总管被输送到旋转填充器的中心处,再通过平行的液体分配器喷洒在旋转器的内边缘上,两份溶液在旋转器中立即混合,反应也在此时快速发生,混合液在离心力的作用下以辐射的方式快速通过填充器和外周部分,最后以纳米粒的形式通过产物出口7离开旋转填充器。

旋转填充床制备出的药物纳米粒的粒径分部较窄,纳米化程度好,制备过程简单、高效,尤其是该设备以及工艺易放大,故在工业化生产中有较好的应用前景。但此装置对于一些不适用于高重力反应沉淀的药物,在制备的过程中会有副产物产生,所以在今后的研究中,可基于此类问题,寻找最优的解决办法。

6 结语

传统的注射剂生产设备在保证注射剂质量方面显示出明显的不足,为了提高注射剂的质量,必须在生产实践的基础上不断改进传统生产设备,将新技术通过新设备来实现,从而提高注射剂的质量,保证患者的生命安全,提高疗效。<陈箐清 吕慧侠 jumah masoud 姜 慧 周建平>

[参考文献]

[1] 唐文龙,王新兵,黄余,焦俊科.安瓿瓶激光封口[J]. 中国激光,2008,35(s1):193~196

[2] Inspection Equipment-KLDseries[w], http://www. tlsystems.com/site/cust_support/cs_prod.aspx?sec_id=42&prod_id=130&subsec=machinedata

[3] Inspection Machine Seidenader VI for Ampules,Cartridges,Vials and Bottles[w],http://www.seidenader.com

[4] Seidenader BFS Automatic Inspection Machine for Liquid Filled Blow-Fill-Seal Containers from 20 to 1000 ml[w],http://www.seidenader.com

[5] Seidenader X-Ray Module to inspect where you cannot see[w],http://www.seidenader.com

[6] Processing of ampoules/ampoules and injection bo- ttles [w],http://pa.bosch.com/eng/branche/89_ 3431.asp

[7] Schott Type I plus?襆 coating technology[w],http://www.schott.com/pharmaceutical_packaging/engli-

sh/products/schott_type_i_plus/index.html

[8] 丁恩峰,高海燕.双室袋注射剂生产工艺及设备简介和质量问题探讨[J].医药工程设计,2007,28(2):39~41

[9] True L.Rogers,Jiahui Hu,Zhongshui Yu,Keith P.Johnston,Robert O.Williams IIIA novel particle engineering technology:spray-freezing into liquid.International Journal of Pharmaceutics[J],2002(242):93~100

[10] Ting-Ting Hu,Jie-Xin Wang, Zhi-Gang Shen,Jian-Feng Chen.Engineering of drug nanopar-ticles by HGCP for pharmaceutical applications.Particuo-

logy[J],2008(6):239~251