(山东鸿基换热技术有限公司,山东 济南 250022)

摘 要:从渗透汽化技术原理与技术入手,阐述了螺旋螺纹管换热器的特点及其在溶剂脱水系统的应用。

关键词:渗透汽化;高效换热器;螺旋螺纹管换热器;脱水;应用

用渗透汽化技术对有机物脱水或分离是目前最先进的液体分离方法之一,其广泛用于制药、精细化工等行业中溶媒的回收再利用。采用渗透气化技术对有机溶剂进行脱水处理比传统蒸馏工艺节能50%左右。作为渗透气化装置的关键设备,换热器的效率直接关系到分离效果和生产效率。SECESPOL换热器是一种螺旋螺纹管换热器,是目前世界上最先进的管壳式换热器之一,它继承了列管换热器耐高温高压、运行可靠和板式换热器传热系数高、占地面积小、维护保养方便等诸多优点。本文结合渗透汽化技术的工艺原理,分析SECESPOL换热器在此工艺点中的应用优势。

1 渗透汽化技术原理与技术

1.1 渗透汽化技术原理

渗透汽化(渗透蒸发,Pervaporation,简称PV)是一种以混合物中组分渗透压差为推动力,依靠各组分在膜中的溶解与扩散速率差异来实现混合物分离的新型膜分离技术过程。

渗透汽化膜将料液和渗透物分离为两股独立的物流,料液侧一般维持常压,渗透物侧则通过抽真空的方式维持较低的组分分压。在膜两侧组分分压差的推动下,料液中各组分扩散通过膜,并在膜后侧汽化为渗透物蒸汽。由于料液中各组分的物理化学性质不同,它们在膜中的热力学性质(溶解度)和动力学性质(扩散速度)存在差异,因而料液中各组分渗透通过膜的速度不同,易渗透组分在渗透物蒸汽中的份额增加,难渗透组分在料液中的浓度则得以提高。

1.2 渗透汽化技术

1.2.1 渗透汽化工艺流程

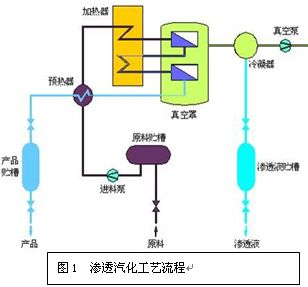

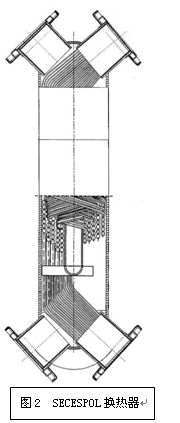

膜将膜组件分隔为上游侧、下游侧两个室,上游侧为液相室,下游侧为气相室,气相室与真空系统相连接。含水的料液经过预热器、加热器加热到一定温度后进入液相室,膜对料液中的水分子有选择通过性,水分子溶解吸附于膜表面,在两侧蒸汽分压差的作用下优先扩散通过,膜组件出口得到无水的产品;通过高分子膜渗透到下侧的组分,由于蒸汽分压小于其饱和蒸汽压而在膜表面汽化,随后进入冷凝器,经冷凝得到液体渗透产物,可回收处理。渗透汽化工艺流程如图1所示。

1.2.2 渗透汽化技术特点

节能(低能耗,一般比恒沸精馏节能1/2 ~2/3),清洁(过程不引入其他组分,产品和环境不会受到污染),便于放大、耦合和集成技术。

渗透气化特别适用于普通精馏难于分离或不能分离的近沸点、恒沸点混合物的分离,对有机溶剂及混合溶剂中微量水的脱除,对废水中少量有机物的回收,对有机物/有机物分离和与反应耦合、将反应生成物不断脱除等具有明显的经济上和技术上的优势。

2 膜渗透汽化过程换热器的应用

通过膜渗透气化工艺流程可知,进入液相室之前的物料需经过预热、加热达到一定温度,通过渗透膜后气化的物料需要冷凝回收。在一套渗透气化系统中,物料需要多次逐步通过渗透膜,没有通过渗透膜的物料温度会降低,需要再次通过换热器加热,如此反复,直至达到有效分离。因为渗透料液的温度直接影响渗透气化效率,所以换热器的效率直接关系到渗透气化系统的生产效率,因此换热器的选择非常重要。

2.1 SECESPOL换热器的特点

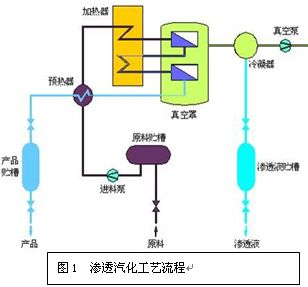

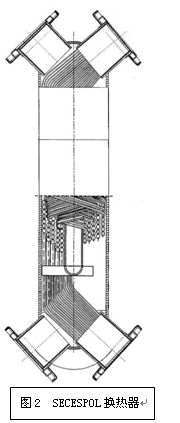

SECESPOL换热器,如图2所示,是欧洲原装进口的管壳式螺旋螺纹管换热器,该换热器采用独特的螺旋螺纹管作为传热管,换热效率是传统管壳式换热器的3倍以上,是应用于冷凝系统最合适的换热器。其特点:

(1)效率高。采用独特的螺旋螺纹管,换热管采用反向缠绕,这种结构极大地改变了流体的湍流效果,流体再换热器内形成强烈的湍流效果。换热管长度是壳体长度的4~6倍,流体在换热管内停留时间延长,换热更加充分,保证气态介质充分冷凝。在最佳工况条件下,换热系数可达14 000 W/(m2·℃)。一般工况下,其是传统管壳式换热器效率的5~7倍。

(2)安全性好。采用优质不锈钢整体焊接,材料具有统一的热膨胀系数,不易发生泄露。整体焊接相对于传统换热器的胶垫密封安全性更高,适用范围更广。换热器最高耐温400 ℃。

(3)体积小。同样工况条件下,选用secespol换热器体积只有传统列管换热器的1/10,不需要特别设计安装平台,大大节约安装费用。安装时可以和管道直接连接,辅助简单固定即可。

(4)结垢倾向低。应用CFD(计算机流体力学)、FEM(有限元技术),提高了设计流速,最高为5.5 m/s,这是换热器不易结垢的主要原因。独特的换热管长度是壳体的4~6倍,换热过程温度梯度低,降低结垢倾向。采用100°连接,换热器全部参与换热,不留死角;流体自动冲刷管路,降低结垢倾向。

(5)使用寿命长。采用执行欧盟标准,利用欧文湍流抖振频率准则,采用换热管最小间隙设计,有效地消除换热器湍流抖振现象,延长换热器使用寿命,设计寿命40年。

2.2 应用实例

下面以山东某制药厂乙醇提纯为例分析说明换热器在渗透气化脱水中的使用,该渗透汽化膜装置对乙醇原料的最大处理能力为4 000 t/年,待处理乙醇原料中水分含量不超过7%,pH值为6~8之间,客户方要求处理后产品水分含量≯0.5%。

2.2.1 该系统3个工艺点需使用换热器

(1)预热器:利用液相室提纯后的乙醇预热需要渗透提纯的乙醇溶液,该过程高温乙醇约为88℃,通过换热器后温度将为45 ℃;低温侧乙醇由常温被加热到40 ℃。该过程利用高温乙醇预热物料,充分利用热媒能量,可以有效地降低能源消耗。处理量为1.5 t/h左右的系统采用传统列管换热器需要12~15 m2的换热面积,采用SECESPOL换热器后仅需一台换热面积为2.1 m2的换热器即可满足工艺需求。换热器体积仅为原来换热器体积的1/5左右。

(2)加热器:利用蒸汽将预热过的乙醇溶液加热至渗透气化所需的温度,乙醇渗透气化过程需要将物料由40 ℃加热至90 ℃,热媒为0.25~0.3 kg饱和蒸汽。处理量为1.5 t/h左右的系统,采用传统列管换热器需要12~15 m2的换热面积,采用SECESPOL换热器仅需一台换热面积为2.1 m2的换热器即可满足工艺需求。换热器体积仅为原来换热器体积的1/5左右。经过一次渗透后的乙醇溶液浓度得以提高,温度会略有降低,为了保证再次渗透的效果,需要通过换热器加热至90 ℃,该过程采用传统列管换热器需要1.3~2 m2,采用SECESPOL换热器只需0.5 m2即可。

(3)冷凝器:通过渗透膜的乙醇水蒸汽需要冷凝回收,换热器的换热效率直接影响乙醇的回收率,由于渗透工艺需要采用高真空保持渗透膜两侧的压差,在高真空状态,如果换热器效率不高必然造成物料的损失。传统换热器为了满足高真空下的冷凝效果,通常采用加大换热器的换热面积的方法,这不但增加了设备投资,还需要增加基建、安装、维护等过程的费用。在处理量为1.5 t/h的乙醇提纯过程,该工艺点需要一台80 m2左右的换热器。采用SECESPOL换热器只需21.6 m2,即可满足工艺需求,换热器体积也只有原换热器体积的1/10。

|

SECESPOL换热器 |

原设计列管换热器 | |||

|

型号 |

换热面积/m2 |

外形尺寸/mm |

面积/m2 |

外形尺寸/mm |

|

JADXK3.18 |

2.1 |

Φ101.6×1510 |

13.7 |

Φ400×2000 |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 |

Φ219×1300 |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 | |

|

B250 |

0.56 |

Φ101.6×512 |

2 |

Φ273×1300 |

|

B250 |

0.56 |

Φ101.6×512 |

2 | |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 |

Φ219×1300 |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 | |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 | |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 | |

|

B250 |

0.56 |

Φ101.6×512 |

2 |

Φ273×1300 |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 |

Φ219×1300 |

|

B250 |

0.56 |

Φ101.6×512 |

1.3 | |

|

JADXK3.18 |

2.1 |

Φ101.6×1510 |

13.7 |

Φ273×2000 |

|

JADX9.88*2 |

21.6 |

Φ219.1×1481 |

80.1 |

Φ600×5200 |

|

JADX5.38*2 |

8 |

Φ139.7×1510 |

32.5 |

Φ400×3700 |

|

累计 |

40.73 |

|

156.4 |

|

2.2.2 采用SECESPOL换热器与列管换热器的对比

SECESPOL与列管换热器对比

采用SECESPOL换热器与列管换热器的对比如表1所示。通过表1可知,选用SECESPOL换热器所需换热面积仅为原设计换热面积的1/4,换热器体积仅为原换热器体积的1/5左右。

采用SECESPOL换热器后渗透装置更加紧凑,可节约基建投资,更关键的是冷凝过程采用SECESPOL换热器可以提高溶剂回收率,同时由于SECESPOL换热效率高,在工艺许可的情况下,可以将冷介质提高到较高的温度,减少冷媒消耗量,降低设备的运行费用,最为关键的换热器效率高可以将溶剂冷凝到更低的温度,有效地减少溶剂损失,提高溶媒回收率。

3 结语

采用渗透汽化技术对有机物脱水或分离,节能、环保、操作简便,能够代替蒸馏、萃取、吸附等传统分离方法,并能实现这些常规方法很难或无法实现的分离要求,在有机物或多种组分的混合有机物物中少量或微量水分的脱除上更具有明显的优势,已被广泛用于制药、精细化工等行业中溶媒的回收再利用。随着渗透气化分离在医药化工企业的广泛应用,SECESPOL换热器作为高效、节能、环保产品将会被广泛推广使用。

[参考文献]

[1] 马晓驰.国内外新型高效换热器.化工进展,2001

[2] SECESPOL换热器设计选型手册

[3] 张玉忠,张可达,徐纪平.膜科学与技术,1998

作者简介:鹿吉明(1982-),男,山东济南人,工程师,研究方向:化工制药设备。