被粉碎的物料很难一次通过机械分碎就能达到所需粒度要求,往往处于一较大的粒度分布范围。其过程中,往往只有一部分产品达到粒度要求,而另一部分产品却未达到粒度要求,如不将这些已达到要求的产品及时分离出去,而将它们与未达列要求的产品一道再粉碎的话,则会造成能源浪费和部分产品的过粉碎问题[1]。为此,就产生了粉碎分级技术。

普通粉体分级可采用筛分法,而目前最细筛网孔径也只有20μm(即600目)左右,考虑到筛分过程的堵塞问题,实际筛分超过325目就没有工业化意义[1]。为了满足人们对粉碎粒度的要求,特别是制药工业对粉体粒度有着更进一步的要求。因而,有更多的分级技术进入了粉碎领城。

根据使用设备类型不固可分为:干式机械分级(如叶轮式、涡轮式)、旋流式分级、碟式分级、卧螺式分级、静电场分级、超临界分级等。以下介绍二个最常用的分级。

1、干式机械分级

干式机械分级通常都是以干燥空气作为介质。其出发点在于,通过各种机械途径来提高分级效率和降低分级粒径。通常是在各级分级设备内引入各种机械运动装置,以增大颗粒在分级机内所受到的离心力,达到提高分离因素,增大分级速度,提高分级精度等目的[1]。

1.1、圆盘式分级机

其原理(如图1所示):工作中,被分级的粉体进入高速旋转的圆盘中心表面,在离心力的作用下,粗粒被抛向圆盘周边,细粒居于圆盘中心,然后粗细颗粒分别通过不同的通道排出。

|

|

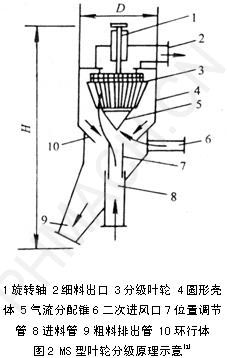

1.2、MS叶轮式分级机

其原理(如图2所示):被分级的粉料在气流的携带下,通过从下向上运动进入分级腔。上升时,粉料受到二次风的作用,使粗粉中夹杂的细粉被分离,使细粉继续随气流上升。在分配锥处,由于其高速旋转,上升的粉体被分散并均匀分配向四周运动。当粉料到达叶轮分级区时,由于叶轮高速旋转所产生的强大离心力场,使粉料在受到向上气流和分级机后部抽风机所产生向心作用的同时,又受到叶轮旋转所产生的离心力作用。此时,粗颗粒因受到的离心力大于向心力的作用,则会被甩向桶壁且沿壁向下运动,经粗粒出口排出。而细粒则因受向心力大于离心力的作用,则从叶轮缝隙中随气流经细粒出口排出,并经后工序收集器收集。

MS叶轮式分级机是日本细川公司研制的,其后该公司又在此基础上改进研制出MS-H型、MS-N型、MSS型等分级机。

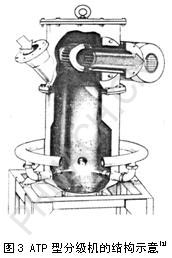

1.3、ATP型分级机

ATP型分级机属叶轮转子型分级机,其原理(如图3所示):粉碎室内粉料在负压气流的作用下,呈流化态状飞向叶轮转子的分级区域。在叶轮高速旋转产生的离心力、负压气流产生的吸力、颗粒重力及上升气流产生的升力作用下,粗粒物料落下粉碎腔内经再次粉碎后再随气流上升再分级。而细粒则通过叶轮间的缝隙随引风气流吸走,然后由旋风分离器等部件收集。

|

|

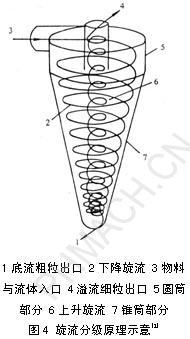

2、旋流式分级

旋流式分级技术既适用于干式分级又适用于湿式分级,这里主要谈干式分级。

干式旋流式分级((如图4所示)是借用气体为介质并作为动力源,采用离心力场和重力场相结合进行分级。在分级过程中,高速气流携带着被分级的粉料从分离器切向进入分离器内,气流沿圆形分离器内壁作高速旋转运动。在强离心力作用下,粉料中粗颗粒沿分离器锥形内壁向下旋转下沉至下出料口排出;细颗粒由于向心力的作用向分离器中心集中并随气流上升,且从上出口排出,从而达到粗细粒子分级的目的。

参考文献:

1 李凤生等.超细粉体技术[M].国防工业出版社.2000(7)